Organische Leuchtdioden Wann schafft die OLED-Technologie den Durchbruch?

Organische Leuchtdioden sind energieeffizient, kontrastreich und sie sind dünn und flexibel. Wir zeigen Ihnen, wie OLEDs funktionieren und welche Fortschritte die OLED-Entwicklung bereits gemacht hat.

Anbieter zum Thema

Seit einiger Zeit liegt die Entwicklung von energiesparenden, preiswerten Lösungen für den Beleuchtungs- und Displaymarkt im Fokus von Forschungsaktivitäten in Unternehmen und an Universitäten. Für diese Märkte haben sich organische Leuchtdioden (OLEDs) mittlerweile als innovative Lösung etabliert.

OLEDs zeichnen sich durch eine gute Energieeffizienz, einen hohen Kontrast unter großen Beobachtungswinkeln sowie einen dünnen, flexiblen Aufbau aus. Außerdem lassen sich die Leuchtfarben der Materialien einfach auf die Bedürfnisse von Kunden anpassen. Durch diese Eigenschaften sind Geräte mit OLED-Technologie mittlerweile Weltmeister in mehreren Disziplinen: Bei Ausstellungen und Messen präsentieren die großen Player jährlich immer dünnere und leichtere Bildschirme.

Zusätzlich bieten OLEDs die Möglichkeit, flächige Beleuchtung ohne zusätzliche Hilfen wie Glasfaseroptik oder Mattscheiben zu realisieren, was den konventionellen, punktförmigen Lichtquellen wie Glühlampen oder LEDs diametral entgegensteht. Sprichwörtliche Flexibilität ist eine weitere Stärke von OLEDs. Mit flexiblen Gläsern oder Plastikfolien als Substraten können sie bieg- und rollbar hergestellt werden. (Bild 1) Prototypen wie aus dem Drehbuch von Sciencefiction-Filmen konnten diese Eigenschaft eindrucksvoll demonstrieren. Biegbare Tablet-PCs, halbtransparente Fernsehbildschirme und Getränkedosen mit selbstleuchtenden OLED-Etiketten versprechen künftig aufregende neue Anwendungen.

Noch domminieren hochpreisige OLED-Produkte den Markt

Ein gutes Ende der OLED-Geschichte muss dennoch erst geschrieben werden. Allen visionären Ideen zum Trotz müssen Wissenschaftler und Ingenieure noch entscheidende Durchbrüche erringen. Momentan dominieren hochpreisige Produkte den OLED-Markt, vor allem aufgrund der noch komplexen Herstellungsverfahren. Die Entwicklung von neuen, kostengünstigen Verfahren sowie geeigneten Materialien ist also ein wichtiges Forschungsthema. Besonders die Anwendung dieser Materialien in kommerziell durchführbaren Druck- und Beschichtungsprozessen wird eine wichtige Rolle bei der Hochskalierung der OLED-Produktion spielen.

Jüngere Entwicklungen wie die Verzögerungen bei der Markteinführung von flexiblen Displays durch Samsung [1] oder die einfache Tatsache, dass heutzutage immer noch keines der beliebten Apple-Produkte die OLED-Technologie nutzt [2], zeigen klar, dass noch einige offene Fragen beantwortet werden müssen. Dieser derzeit noch laufende Prozess bietet zahlreiche Chancen, insbesondere für Experten für Druck- und Beschichtungsprozesse.

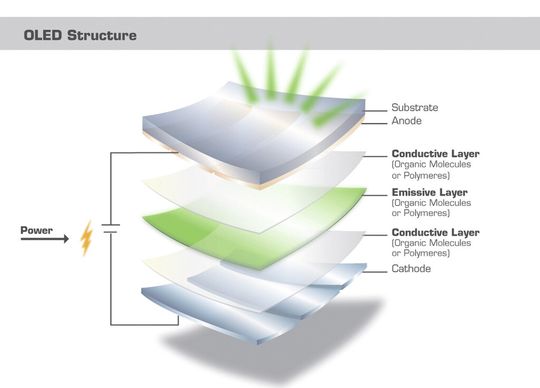

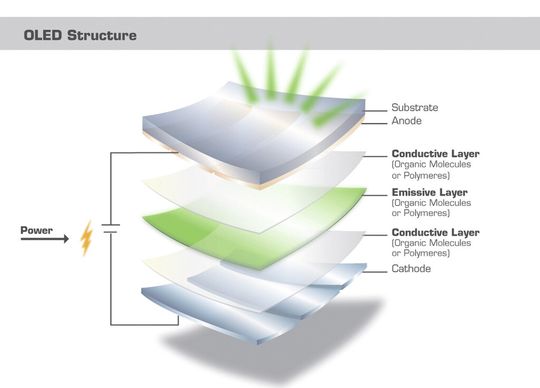

Wie OLEDs funktionieren und wie sie aufgebaut sind

Während alle physikalischen Prozesse (Injektion von Ladungsträgern, Transport der Ladungen, Rekombination und Lichtemission) in der LED von einem Material geleistet werden, verteilen sich die Funktionen in der OLED auf mehrere übereinander angebrachte Materialien. Wenn eine elektrische Spannung angelegt wird, erfolgt die Injektion von Ladungsträgern (Löchern und Elektronen) ins Material, wobei für jede Ladungsträgerart spezielle Materialien zuständig sind.

(ID:38367460)

:quality(80)/p7i.vogel.de/wcms/fe/aa/feaa985d4c194037beaf377300204a9a/0129027271v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/0f/9e0f17482c43129af1be55fe688d4d55/0129009952v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/ca/f4ca5350a448ca833cd05e87703019d6/0128902853v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/3f/5b3f518604340de918659dd719b1356e/0129026074v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f8/86/f886ede2a2f2028ea8c1d8146b80bf9e/0128949557v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/3a/223aa9494feb8e286c524765b049b025/0128961088v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/95/37956b7861573d156b407413e713121b/0129040577v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/10/3810d163ae77015a84eb8d9e0ccdb3f2/0128871470v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/73/1573bb05ef0a53c3b4a9473f9b4397f6/0128933070v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/dc/11/dc111931b22b80d8da8d0d57cb6ad2df/0128906295v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/cf/00cfd71f9b1e00f7d572558ae654362e/0128838981v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/10/23/1023d463d915410a566b73623ad9b48f/0129006304v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/0e/7f0e40c709658c1e361f7a166d1c5836/0128921173v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/35/9c35ed04fa562b190cbc496a695a6802/0128823288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/e6/d7e6fe4124ec2efc726e9c3f2c2a4cfc/0128241940v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/68/7d68aecf780e15057f14df63731fb935/0127934402v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/ad/ecad1a990fb931892757865d0270eabb/0127959299v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/a5/afa55c840e96feccf31866821f1a0dd6/0129005497v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/32/be/32beb1a87d7023a0a08206cb61aed949/0128930835v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d0/31/d0318b5503cd12a34eef53941547fff8/0128912090v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/44/5a44d798e285dc76be93007f00c1d6a4/0128985529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/0b/fb0bfb2f5d3d7c1426c125e44c19f97e/0128968053v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/ab/6cabbb9d8c7da1665f83c0ba7838ae49/0128962648v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/24/4d/244dbf0dd571e0a5f5a8ef7604070f2d/0128950437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/cc/9bcc1a232acc666fadf7554fd24769a1/0129012663v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/9a/829ae9e3b86cf5188c34d3e1948ece7e/0129050739v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/3b/2d3bfc60c2fa96c04a7d170abaff8209/0129050468v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/97/d397ceb87625d22feb501cf9c31e341b/0129027336v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/e1/a5e1e58501665e23c96485439ee8b607/0129020014v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6f/d0/6fd0ffb618261af7b68727c16eca1d72/0129064803v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/24/08/2408682765e8672833e30625411c01e5/0129054064v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/01/f70113f85a0a7892668fe671f3d0821a/0128989153v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/1f/691f39ba12be3cad90eb88bdabc456a6/0127321404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/cc/6acc4f803241cfe5b6d60560c0a2b4d9/0126684948v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/aa/efaae5a25fb0a4c55c434611033447af/0126532350v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/25/6825cd91dbb00/logo-pp-rot-quadratzuschnitt-inv512px.png)

:fill(fff,0)/p7i.vogel.de/companies/60/37/6037a859ec501/dmb-rgb-quadrat-online.jpg)

:quality(80)/p7i.vogel.de/wcms/89/27/8927a8e539b827808e4cd28a52efbdfa/0124036956v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/4a/264a4a6db6a1ae8fbf33acce0846d153/0128199373v2.jpeg)